37.1 概要

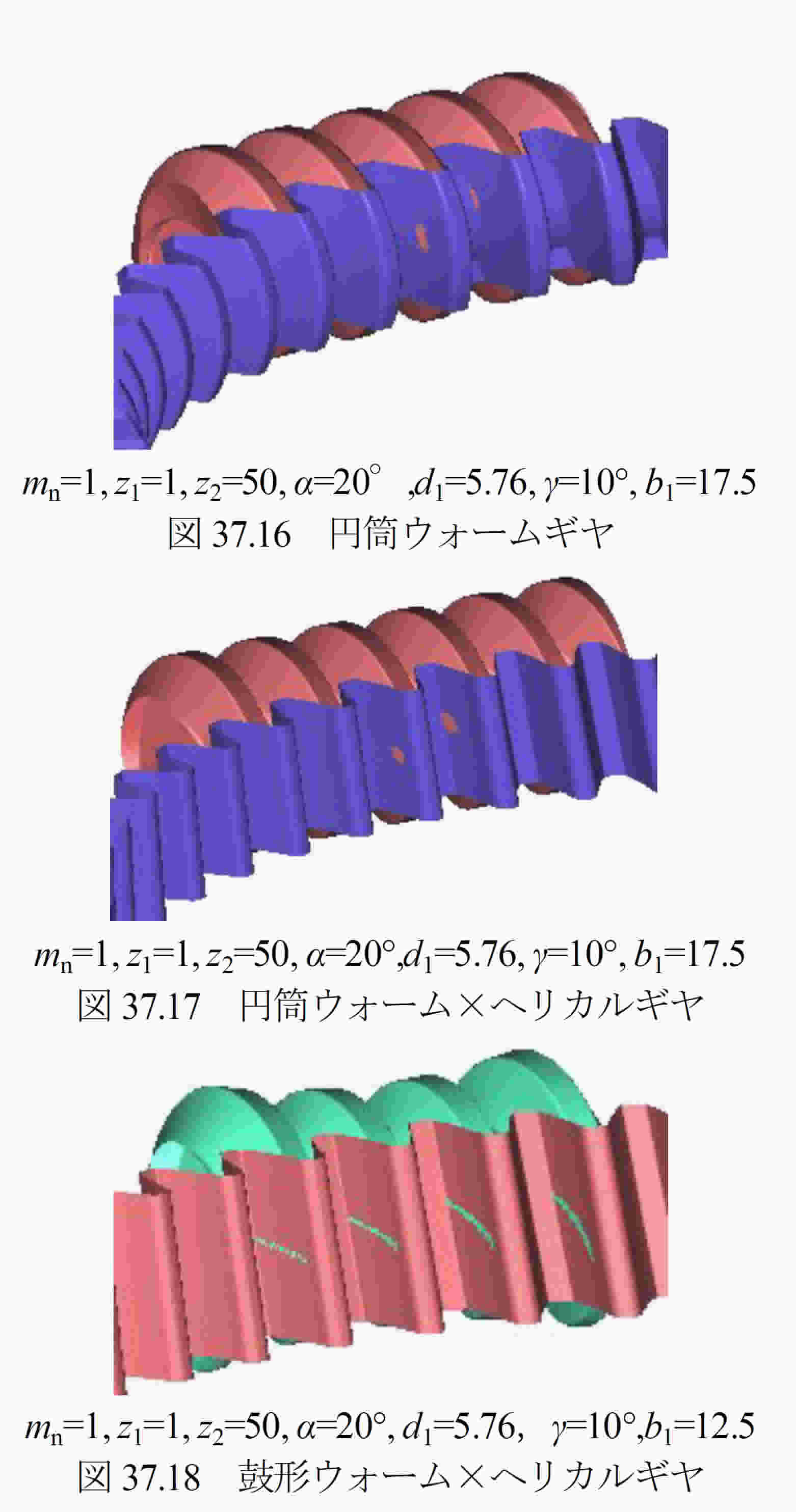

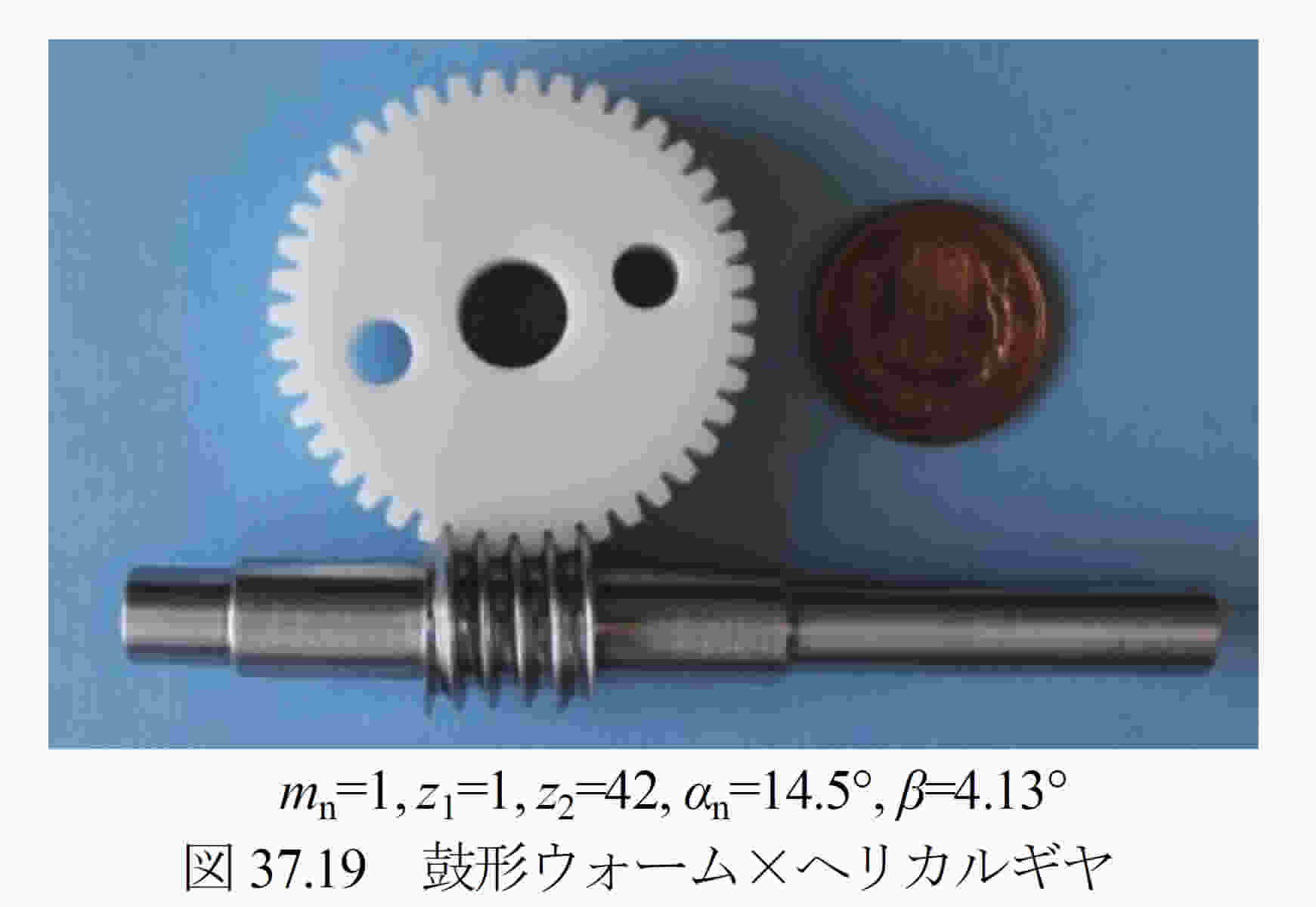

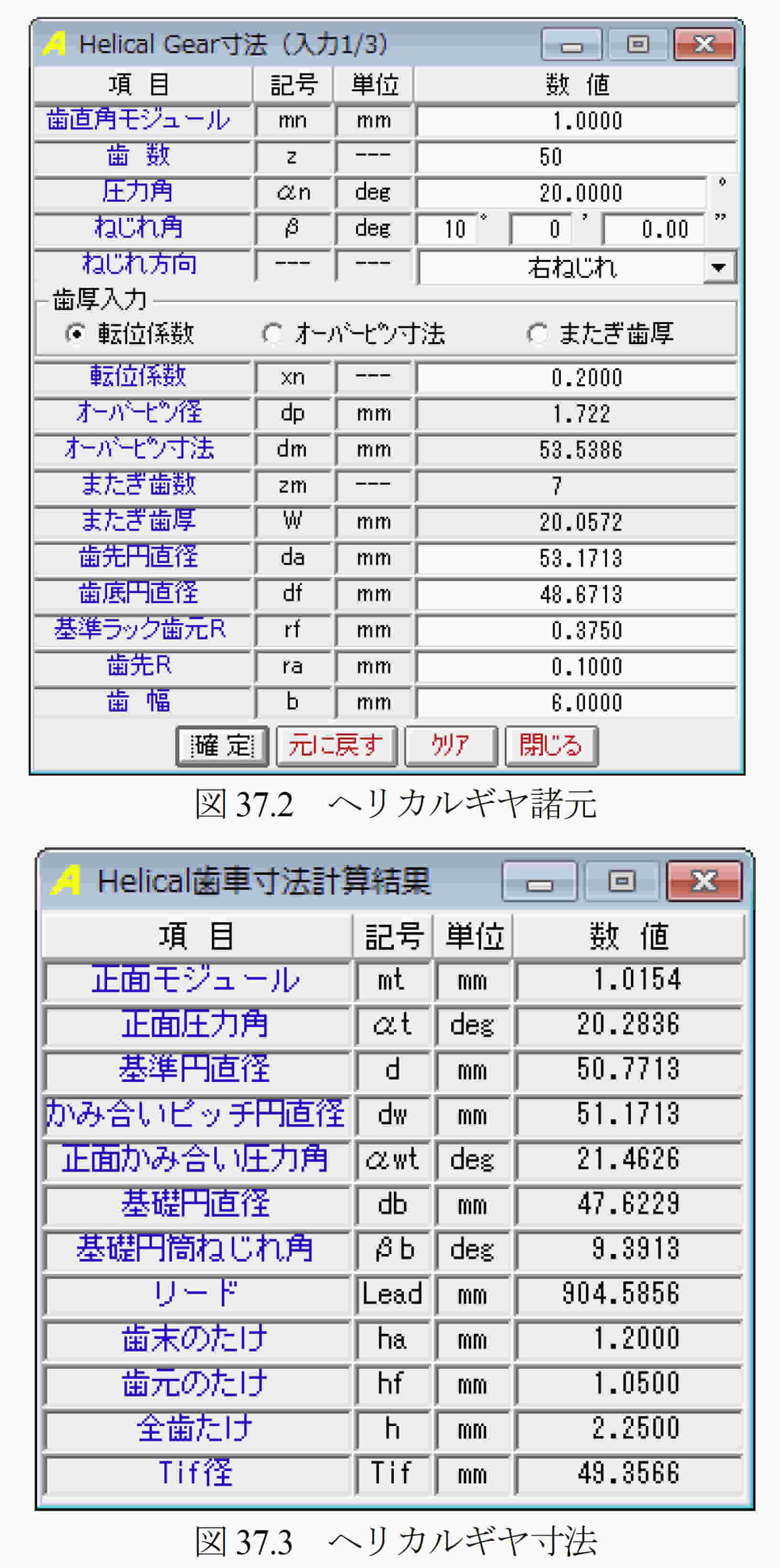

鼓形ウォームギヤは,ヒンドレーウォームギヤ(カタログ[36])に代表されますが,ホイール歯形の複雑さからヘリカルギヤをホイールとした鼓形ウォームギヤがあります.鼓形ウォームギヤは,円筒ウォームギヤに比して同時かみ合い歯数が多く,且つ,ホイールの歯たけ方向のかみ合い接触線を持つことから潤滑や歯面強さに対して非常に有利といえます.本ソフトウェアは,鼓形ウォーム×ヘリカルギヤを設計することができるソフトウェアです.

ウォームギヤの体系は,以下に示すように大別することができます.

(1) 円筒ウォームギヤ

(1.1) 円筒ウォームギヤ,24頁

(1.2) Niemann worm gear,99頁

(1.3) ウォーム×ヘリカルギヤ,19頁

(1.4) LCCWウォーム×ヘリカルギヤ,119頁

(1.5) 傾斜ウォームギヤ,97頁

(2) 鼓形ウォームギヤ

(2.1) ヒンドレーウォームギヤ,117頁

(2.2) 鼓形ウォーム×ヘリカルギヤ,119頁

(3) 内歯車ウォームギヤ

(3.1) 樽形ウォームギヤ,127頁

ウォームギヤと言えば,(1.1)の円筒ウォームギヤのことですが,ホイールがプラスチック歯車の場合,(1.1)円筒ウォームギヤの代用品として(1.2)の円筒ウォーム×ヘリカルギヤが大多数を占めます.しかし,この歯車は,点接触であるため負荷容量の増大を望むことができませんが,これを解決するのが(2.2)鼓形ウォーム×ヘリカルギヤであると考えています.鼓形ウォーム×ヘリカルギヤは,円筒ウォーム×ヘリカルギヤに対し,同時かみ合い歯数が

多く(円筒ウォームの2~3倍),また,歯たけ方向のかみ合い線接触であるため負荷容量は増大し,且つ,潤滑に有利です.なお,ホイールはインボリュートヘリカルギヤをそのまま用いることができ,円筒ウォームギヤの諸元や中心距離に合わせた設計が可能です.そのため,円筒ウォーム×ヘリカルギヤの中心距離を変更することなく円筒ウォームを鼓形ウォームに変更するだけで済みます.

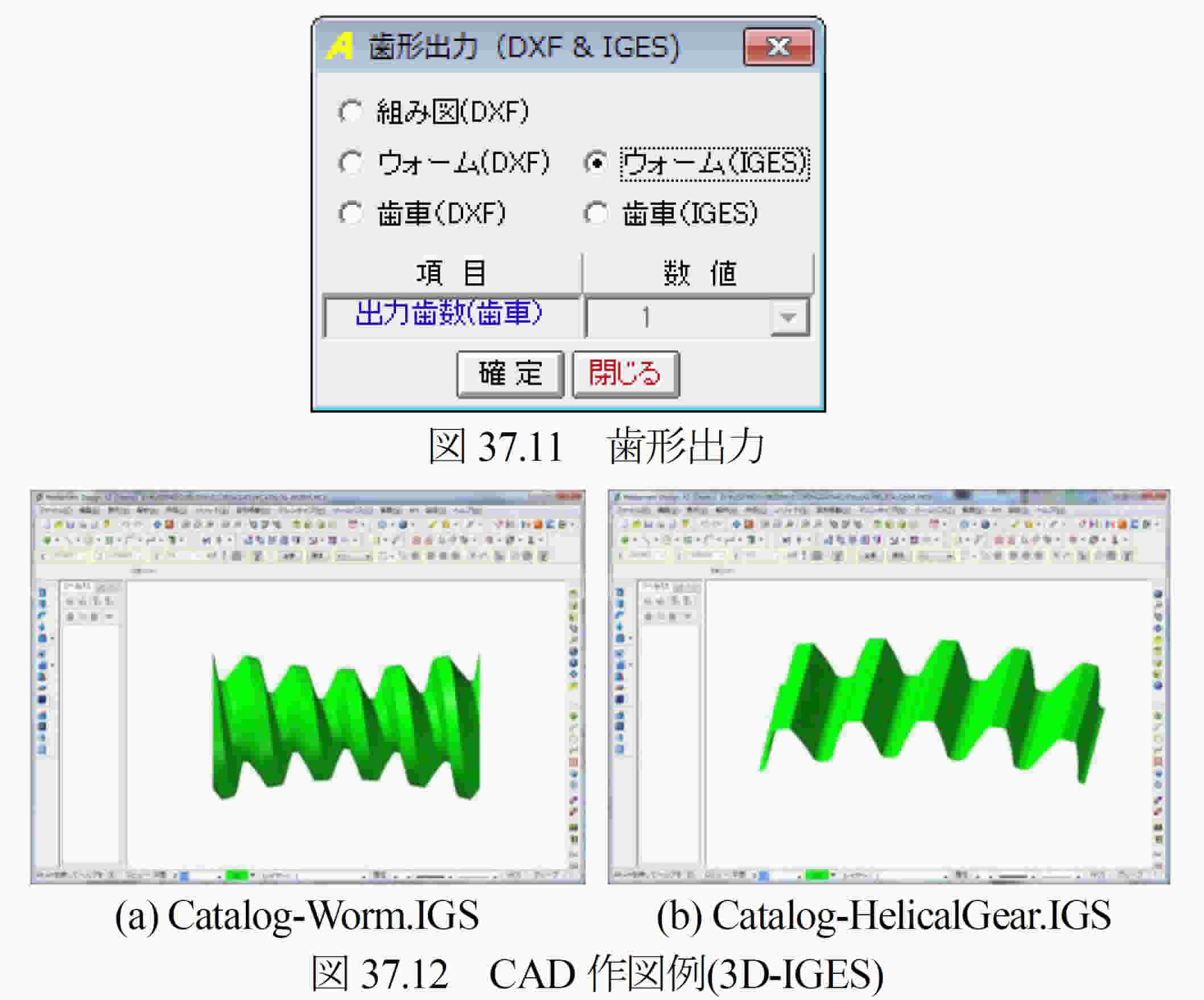

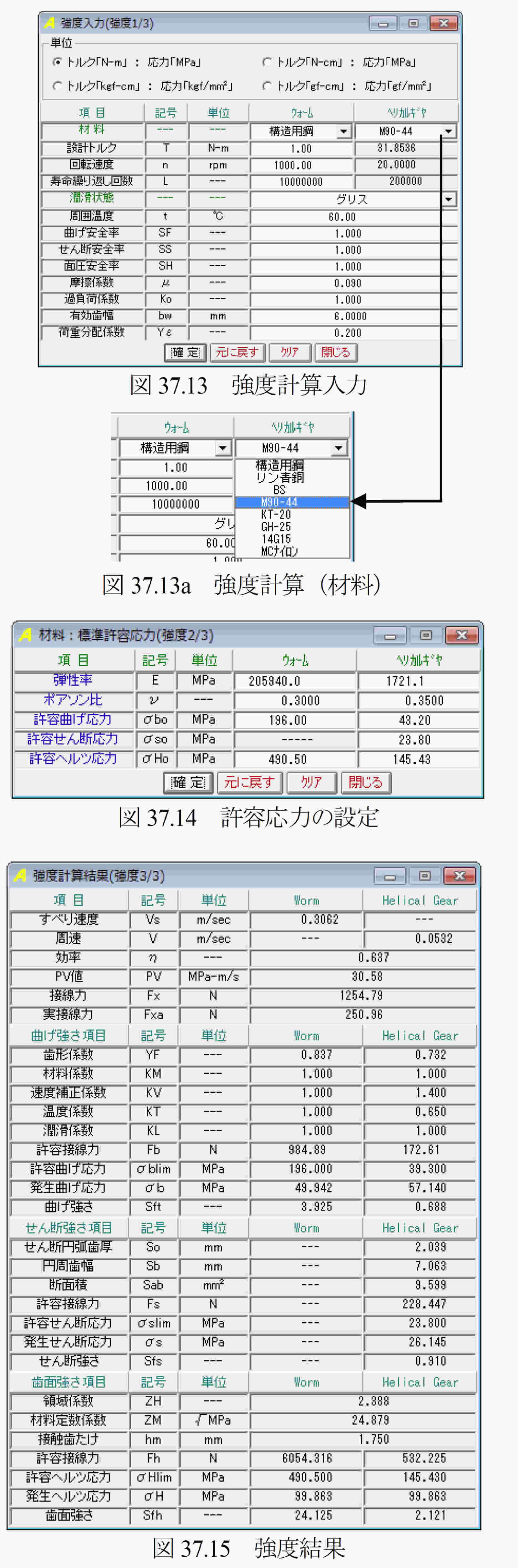

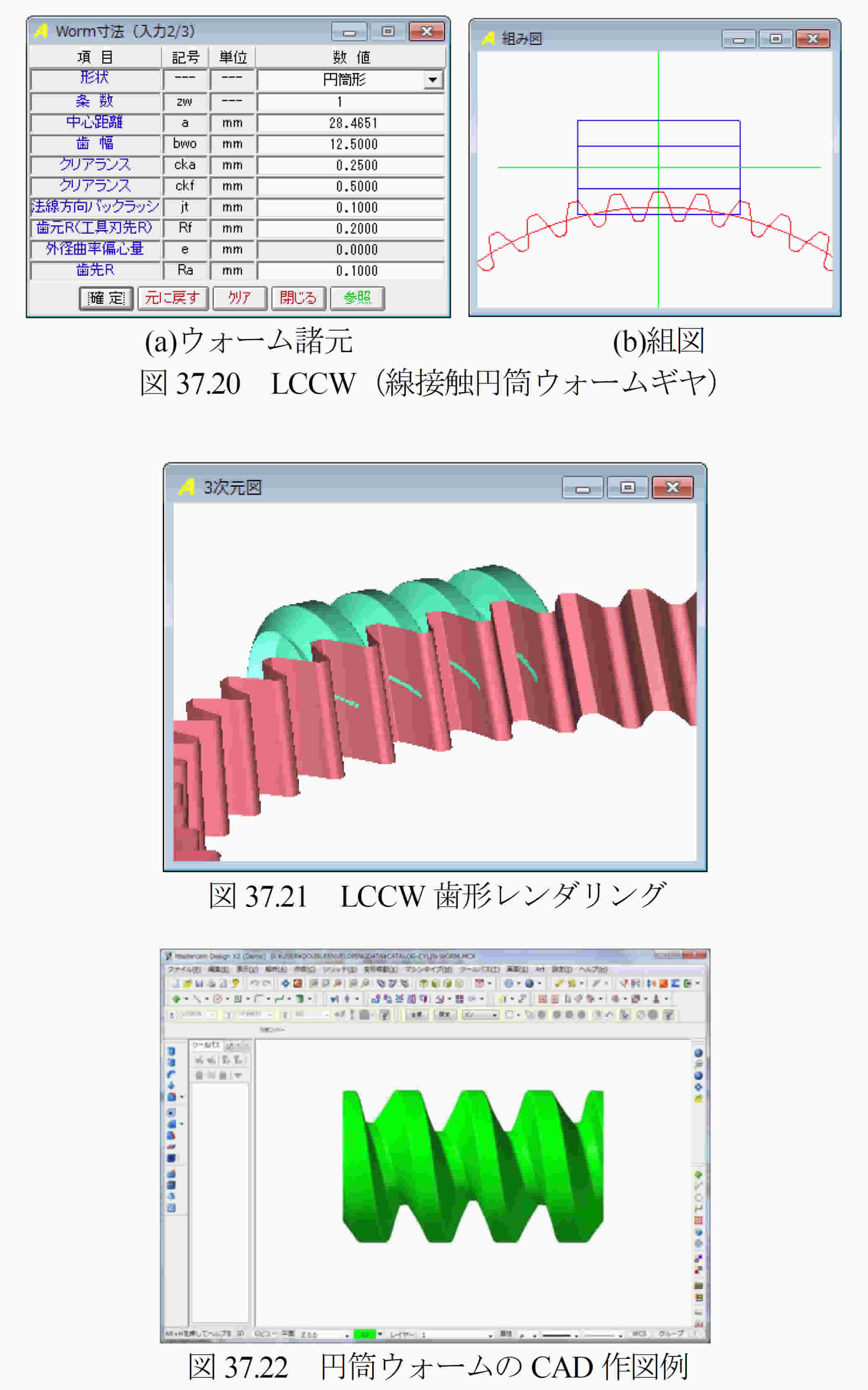

本ソフトウェアは,上記(2.2) 鼓形ウォーム×ヘリカルギヤの歯車寸法計算,歯形計算,強度計算をすることができ,歯形はCADデータとして出力することができます.

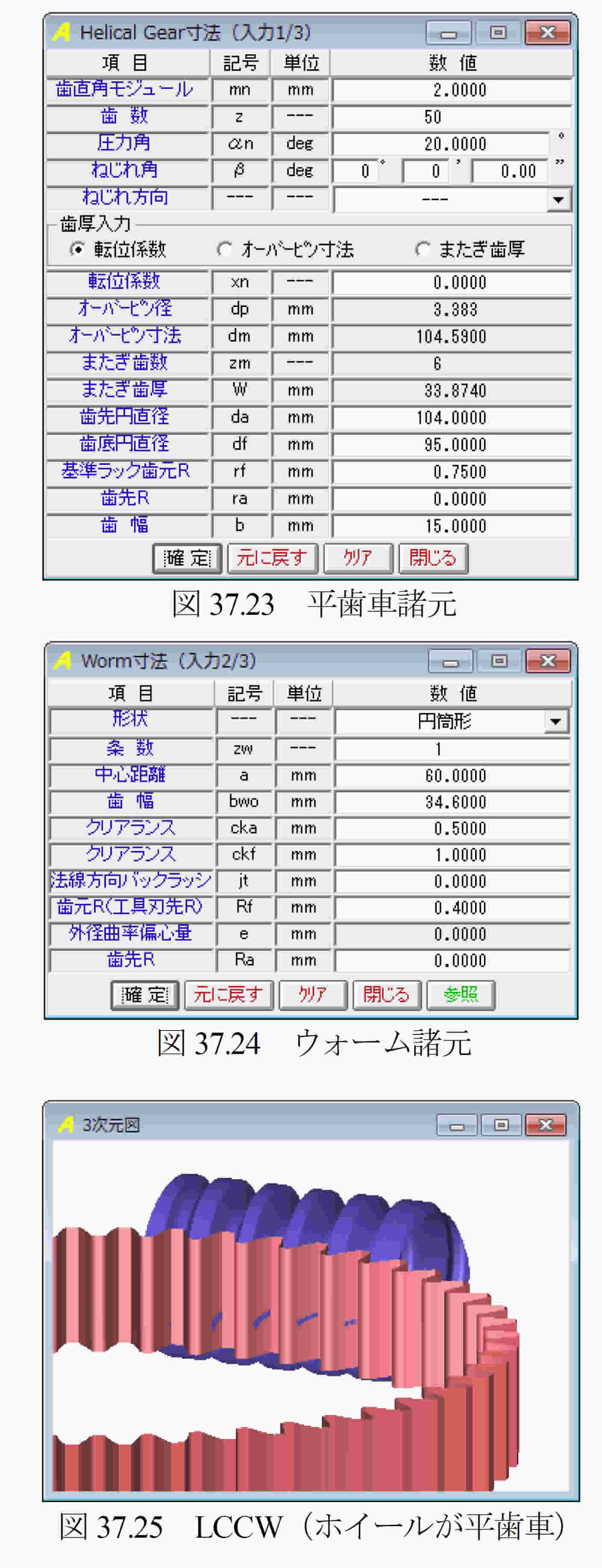

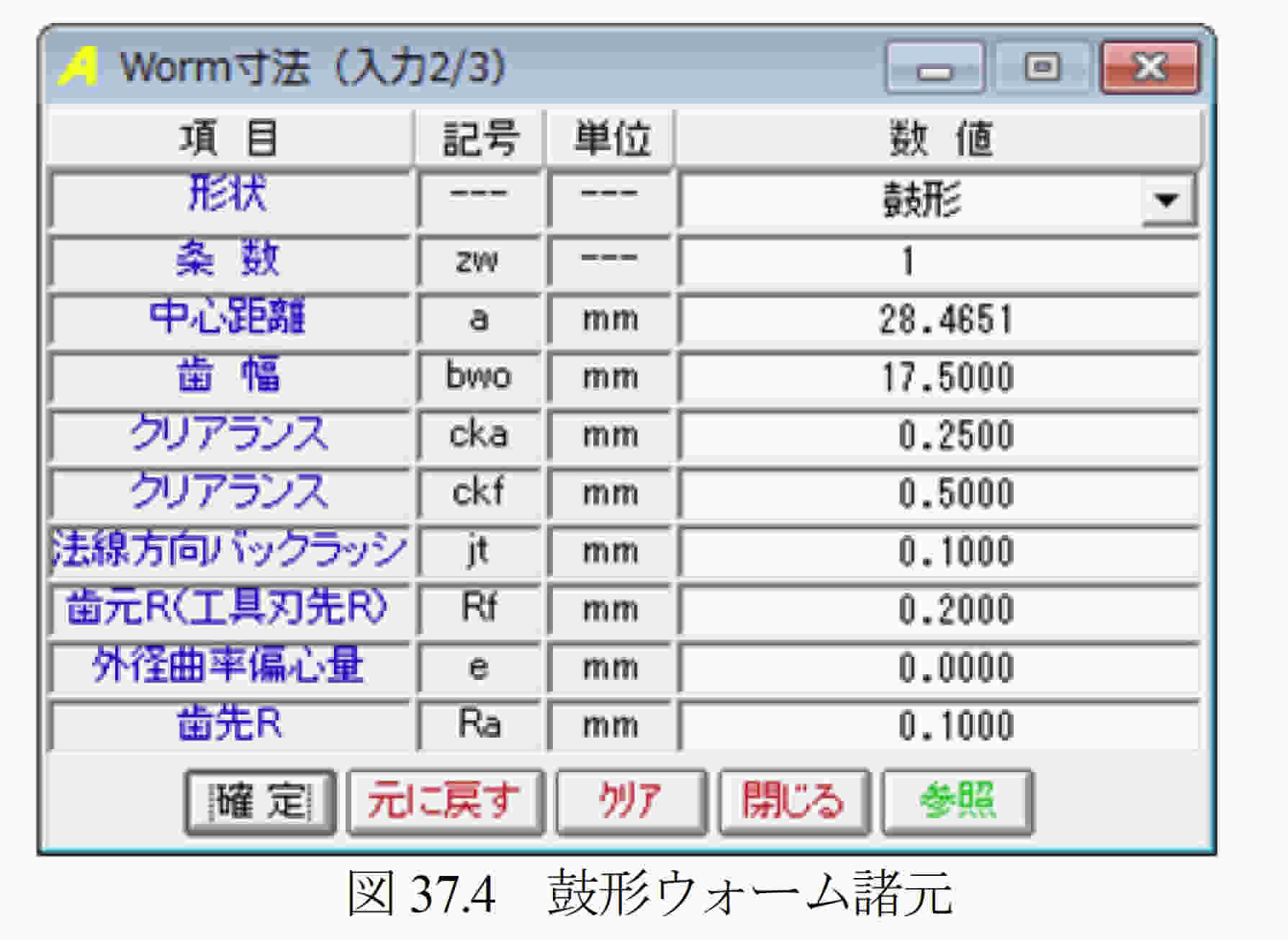

図37.2にヘリカルギヤの諸元入力画面を示します.入力範囲は,0.1≦mn≦50, 10≦z2≦500, 5°≦αn≦30°, 0°<β≦20°です.図37.2のヘリカルギヤ諸元を確定すると,寸法を図37.3のように表示します.

37.3 ウォーム諸元入力

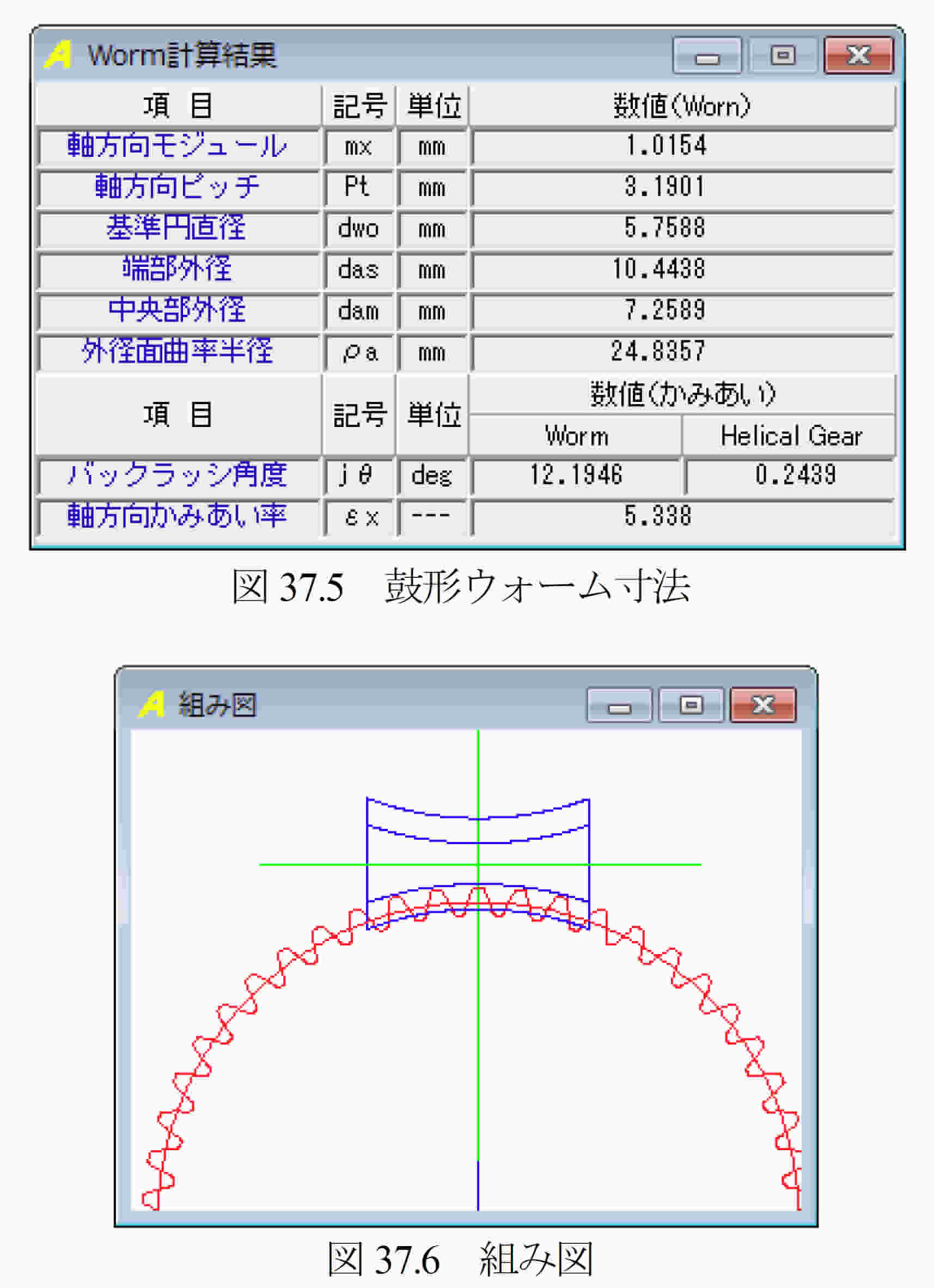

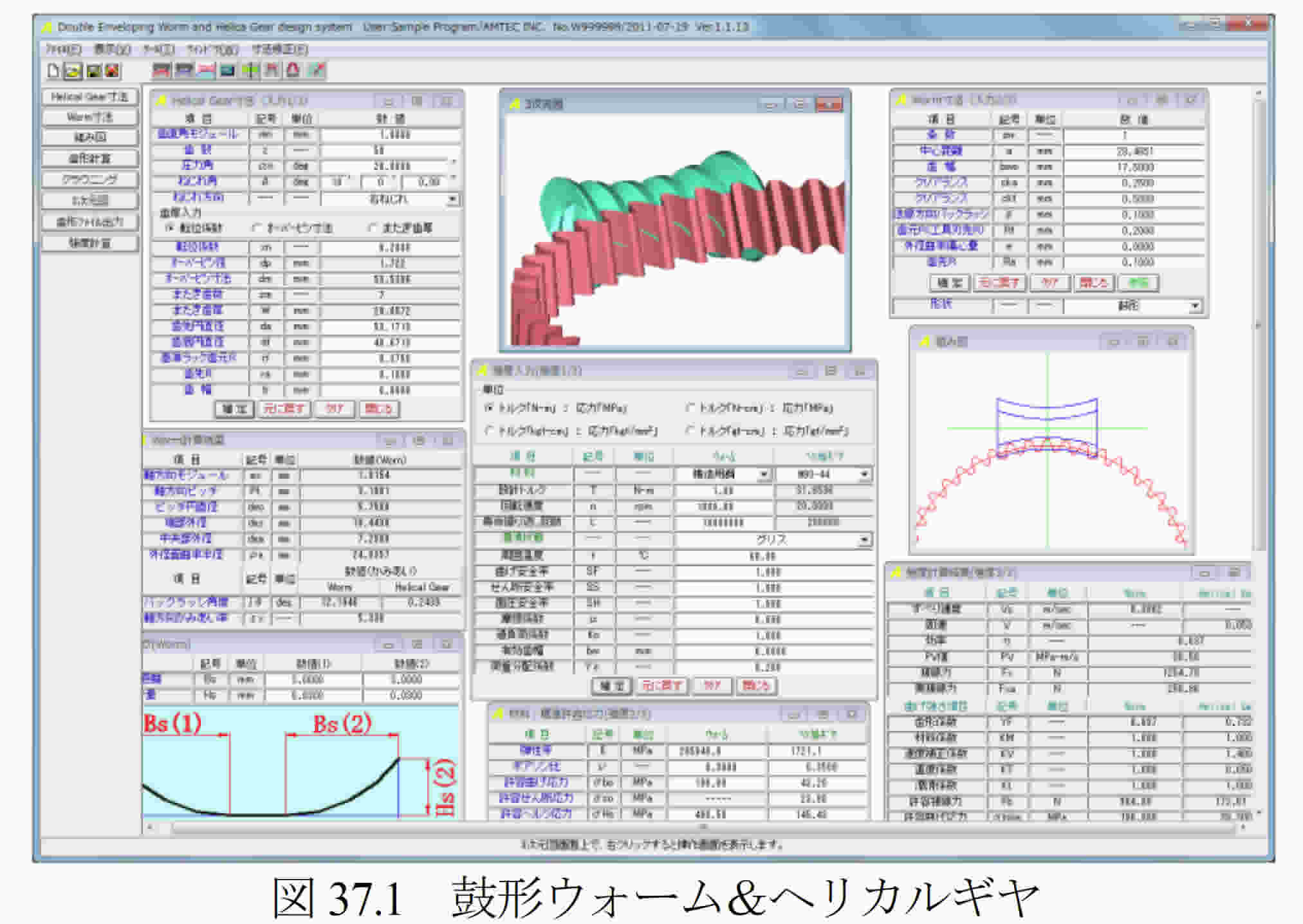

図37.4に鼓形ウォームの諸元入力画面を示します.条数の入力範囲は,1≦zw ≦3です.中心距離は,理論値の他に,円筒ウォーム×ヘリカルギヤで設計した中心距離を設定することも可能ですので軸間距離を変えることなく鼓形ウォーム×ヘリカルギヤに変更することができます.

AMTEC www.amtecinc.co.jp